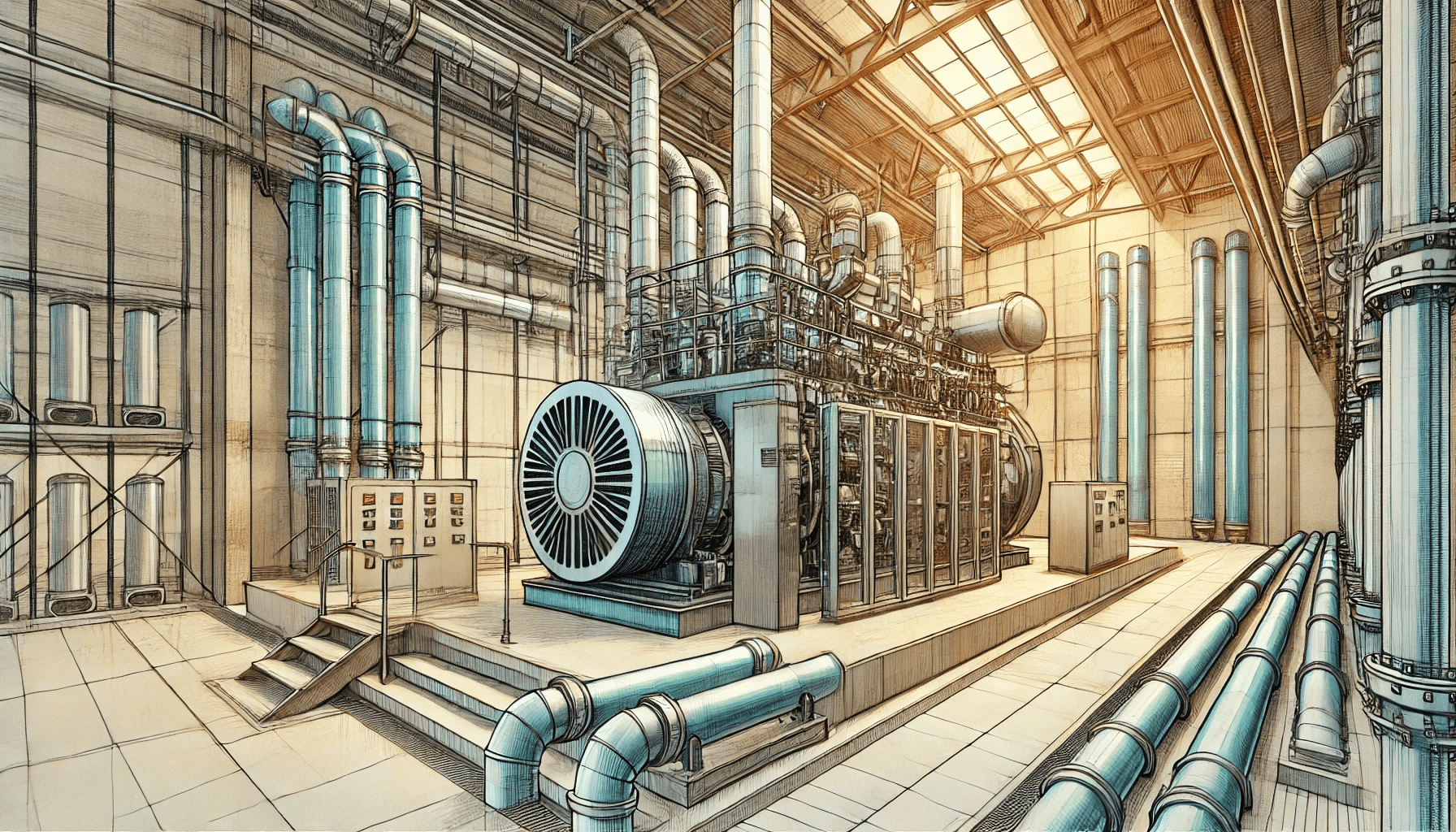

Дизельный генератор станция с выносным теплообменным контуром, предназначенная для установки в отапливаемом производственном помещении, представляет собой эффективное решение для стабильного электроснабжения в условиях, где критически важны температурный контроль и чистота воздуха. Такая конструкция снижает тепловую нагрузку и уровень шума внутри помещения, при этом не ухудшая технические параметры работы генератора. Это особенно важно для производств, требующих санитарной чистоты, термостабильности и минимального акустического воздействия.

Использование выносного теплообменника устраняет необходимость в сложных системах вентиляции внутри цехов, что упрощает монтажные работы и сокращает эксплуатационные расходы на охлаждение. Тепло, выделяемое агрегатом, можно эффективно отводить за пределы помещения, а при необходимости — направлять на обогрев соседних зон. Такой подход не только снижает энергопотери, но и расширяет возможности проектирования. Дополнительную оптимизацию пространства и повышение надёжности можно получить при переходе от кабельных соединений к шинным сборкам, особенно в условиях ограниченной площади.

Проектирование ДГУ с выносным теплообменным контуром требует детального технического подхода: от подбора компонентов до расчёта длины и сопротивления трубопроводов. Также важно учитывать местоположение наружного теплообменника и обеспечить стабильную циркуляцию теплоносителя. Точный расчёт и грамотный монтаж являются ключом к бесперебойной и безопасной работе системы. Такой тип организации инженерной инфраструктуры всё чаще выбирается как надёжное и современное решение для производственных предприятий.

Преимущества выносного теплообменного контура

Использование выносного теплообменного контура для дизельного генератора предоставляет ряд значительных преимуществ, особенно при размещении агрегата в отапливаемом производственном помещении. Главное из них — это возможность значительно снизить тепловую нагрузку на систему вентиляции и кондиционирования помещения. Тепло от двигателя отводится непосредственно наружу, не влияя на внутренний микроклимат. Оптимизация теплового режима помещения становится возможной.

Другим важным преимуществом является снижение уровня шума внутри помещения. Традиционные системы охлаждения ДГУ, интегрированные в сам агрегат, создают значительный шум от работы вентилятора. При вынесении теплообменника за пределы помещения этот источник шума устраняется, что улучшает акустическую среду в цеху. Это способствует повышению комфорта для персонала и соблюдению санитарных норм.

Помимо снижения шума и тепловыделения, выносной контур обеспечивает большую гибкость в размещении ДГУ. Генератор может быть установлен в наиболее удобном месте без оглядки на необходимость прямого доступа для отвода горячего воздуха. Также упрощается обслуживание системы охлаждения, так как основные компоненты доступны снаружи помещения. Такая конфигурация повышает эксплуатационную безопасность и удобство.

Проектирование системы охлаждения

Проектирование системы охлаждения дизельного генератора с выносным теплообменным контуром начинается с определения тепловой мощности, которую необходимо отвести от двигателя. Это значение зависит от мощности ДГУ, ее КПД и режима работы. Важно учесть все возможные потери тепла и выбрать теплообменник с достаточным запасом производительности для самых неблагоприятных условий. Точный расчет предотвращает перегрев двигателя и его преждевременный износ.

Следующий шаг — это выбор типа выносного теплообменника и его расположения. Это может быть воздушный или жидкостный теплообменник, устанавливаемый на крыше, на фасаде здания или на отдельной площадке. Важно предусмотреть оптимальные трассы для трубопроводов охлаждающей жидкости, минимизируя их длину и количество изгибов для снижения гидравлического сопротивления. Правильный выбор компонентов критичен для эффективности.

Ключевые аспекты проектирования включают:

- Выбор циркуляционных насосов с необходимой производительностью и напором.

- Расчет диаметра трубопроводов для обеспечения оптимального потока охлаждающей жидкости.

- Подбор расширительного бака и системы автоматического поддержания уровня.

- Учет антифриза и присадок для защиты от коррозии и замерзания.

- Разработка системы управления, обеспечивающей контроль температуры и работу насосов.

Комплексный подход к проектированию гарантирует надежность и долговечность системы.

Интеграция и монтаж

Интеграция дизельного генератора с выносным теплообменным контуром требует слаженной работы различных инженерных систем и точного соблюдения монтажных схем. ДГУ устанавливается в отапливаемом производственном помещении, а внешний теплообменник располагается на удалении, обычно на улице. Между ними прокладываются изолированные трубопроводы для циркуляции охлаждающей жидкости. Качественный монтаж всех элементов системы является залогом ее стабильной и безопасной работы на протяжении всего срока службы. Это требует высокой точности.

Особое внимание при монтаже уделяется герметичности всех соединений трубопроводов и правильной изоляции, чтобы предотвратить потери тепла и замерзание жидкости в холодное время года. Также важна правильная установка циркуляционных насосов и расширительного бака в соответствии с рекомендациями производителя. Неправильный монтаж может привести к воздушным пробкам в системе или снижению эффективности охлаждения. Это критически важный этап.

Подключение системы управления к контроллеру ДГУ является заключительным этапом интеграции. Это обеспечивает автоматический запуск и остановку насосов, контроль температуры охлаждающей жидкости и передачу аварийных сигналов. После монтажа проводятся пусконаладочные работы, включающие заполнение контура, удаление воздуха и тестирование работоспособности системы при различных нагрузках. Это подтверждает полную готовность оборудования к эксплуатации.

Эксплуатация и техническое обслуживание

Эффективная эксплуатация дизельного генератора с выносным теплообменным контуром основывается на регулярном мониторинге и своевременном техническом обслуживании. Система управления должна постоянно отслеживать температуру охлаждающей жидкости, давление в контуре и работу насосов. Любые отклонения от нормативных значений должны немедленно сигнализировать о потенциальной неисправности. Постоянный мониторинг параметров предотвращает серьезные поломки.

Плановое техническое обслуживание выносного теплообменного контура включает в себя проверку уровня и качества охлаждающей жидкости (антифриза), очистку поверхности теплообменника от загрязнений и проверку состояния вентиляторов (если они есть). Необходимо также периодически проверять герметичность трубопроводов и состояние изоляции. Своевременное выявление и устранение мелких неисправностей значительно продлевает срок службы всей системы.

Ведение журнала эксплуатации и обслуживания, где фиксируются все проведенные работы, данные мониторинга и выявленные неполадки, помогает систематизировать процесс. Анализ этих данных позволяет оптимизировать режимы работы и своевременно планировать необходимые замены компонентов. Правильно организованная эксплуатация и обслуживание гарантируют долгосрочную и бесперебойную работу ДГУ с выносным теплообменным контуром. Это повышает общую надежность энергоснабжения объекта.

Вопросы и ответы

Такая конфигурация позволяет эффективно отводить избыточное тепло от двигателя наружу, не перегружая систему отопления и вентиляции помещения. Это снижает шумовое воздействие и поддерживает комфортный температурный режим внутри, что важно для производственных процессов и персонала.

Выносной теплообменный контур включает в себя сам теплообменник (радиатор), циркуляционные насосы, расширительный бак, систему трубопроводов, запорную арматуру, датчики температуры и давления, а также систему управления.

Частота обслуживания зависит от условий эксплуатации, но рекомендуется проводить ежегодный визуальный осмотр и проверку уровня/качества охлаждающей жидкости. Полное техническое обслуживание, включая очистку теплообменника и проверку насосов, следует выполнять согласно рекомендациям производителя, обычно раз в 1-3 года.